以工匠精神做產品 / 以生產管理做企業

近年來,隨著管道工程對防腐性能要求的不斷提高,TPEP(熱熔結環氧粉末涂層)防腐鋼管憑借其革命性技術優勢,在市政工程、油氣輸送等領域逐步取代傳統環氧煤瀝青防腐鋼管。本文基于10篇行業文獻的深度解析,結合工程實踐數據,系統闡述兩者的核心差異。

一、防腐機理的科技迭代

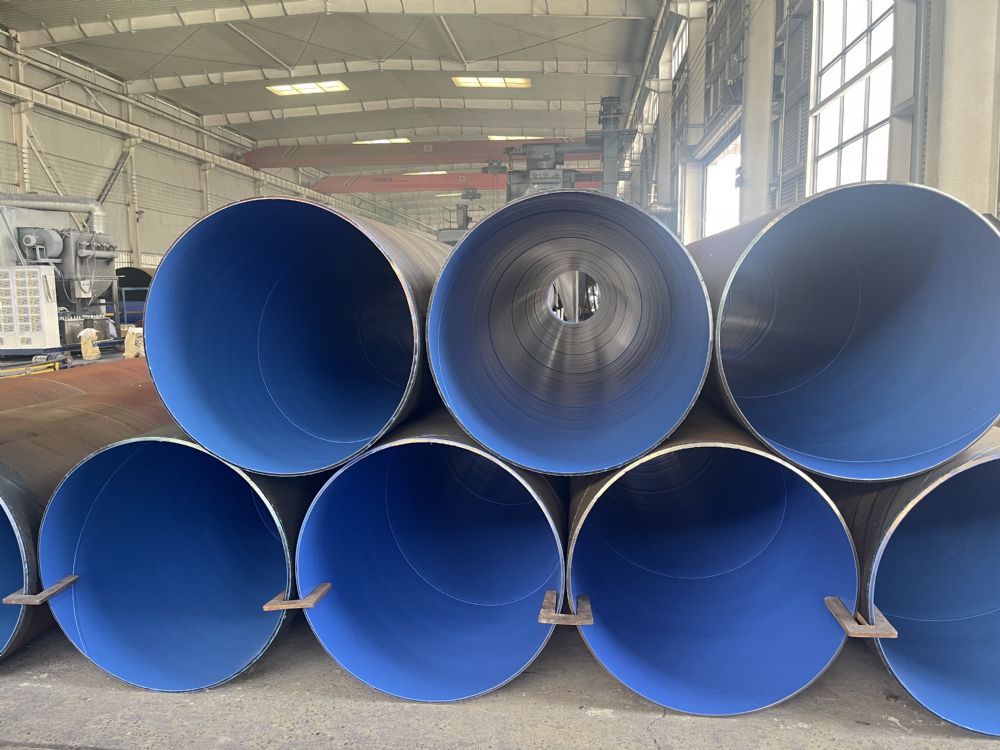

TPEP采用三層復合防腐結構:內壁為熔融環氧粉末涂層(厚度≥300μm),外壁為3PE(環氧底漆+膠粘劑+聚乙烯)復合層,形成"剛柔并濟"的防護體系。這種結構使鋼管在埋地環境中既能抵御化學腐蝕,又能抵抗土壤應力破壞,防腐壽命可達50年以上。反觀環氧煤瀝青涂層,雖通過"七油二布"工藝形成保護層,但其單層結構的抗滲透性較弱,在強酸強堿環境中易出現微孔腐蝕。

實驗室數據顯示,TPEP鋼管在5%HCl溶液中浸泡30天的腐蝕速率僅為0.002mm/a,而環氧煤瀝青涂層在同等條件下達到0.015mm/a,差距達7.5倍。這得益于TPEP涂層的高交聯密度結構,其孔隙率≤2%,顯著低于環氧煤瀝青涂層的5%-8%。

二、機械性能的跨越式提升

TPEP鋼管展現出顯著的物理性能優勢:

- 抗沖擊強度:3PE外層的存在使其抗沖擊強度達25J/mm,可抵御8kg重錘1.5m高度自由落體沖擊,而環氧煤瀝青涂層在0.5m高度沖擊即出現裂紋

- 耐溫差性能:在-30℃至110℃循環測試中,TPEP涂層無剝離現象,而環氧煤瀝青在70℃以上出現軟化,-10℃時脆化明顯

- 耐磨特性:DN1000管道在含砂水流(含固量15%)工況下,TPEP內壁年磨損量≤0.1mm,較環氧煤瀝青涂層減少60%

這些特性使TPEP特別適用于地質條件復雜的穿越工程。如某天然氣管道項目在沼澤地段采用TPEP鋼管,較原設計的環氧煤瀝青方案減少補口數量42%,降低維護費用35%。

三、全生命周期經濟性重構

盡管TPEP初期造價較環氧煤瀝青高20%-30%(DN500管道約貴150元/米),但其全生命周期成本優勢顯著:

| 指標 | TPEP防腐鋼管 | 環氧煤瀝青鋼管 |

|---|---|---|

| 設計壽命(年) | ≥50 | 15-20 |

| 年均維護成本 | 0.8萬元/km | 2.5萬元/km |

| 故障停機損失 | 5萬元/次 | 18萬元/次 |

| (數據來源:某水務集團10年運營統計) |

在120km輸水管線項目中,TPEP方案雖增加初期投資860萬元,但30年周期內節省維護費用超4200萬元,投資回收期僅6.8年。

四、施工效能的革命性突破

TPEP采用工廠預制工藝,現場焊接后僅需熱縮帶補口,單接口施工時間≤45分鐘。而環氧煤瀝青需現場涂刷7道工序,受溫濕度影響大,在5℃以下環境固化時間長達72小時。某沿海輸油項目顯示,TPEP施工效率提升40%,工期縮短25天,減少人工成本110萬元。

五、環境友好性的代際差異

TPEP生產過程采用靜電噴涂技術,VOC排放量<50mg/m³,達到歐盟環保標準。而環氧煤瀝青施工中溶劑揮發量達300-500mg/m³,需額外投入15萬元/km的廢氣處理設備。在土壤保護方面,TPEP的聚乙烯外層可完全生物隔離,避免煤瀝青中蒽、菲等致癌物滲出。

總結

TPEP防腐鋼管通過材料創新與工藝革新,在防腐效能、機械強度、施工便捷性等方面實現全面突破。盡管現階段造價較高,但其在長周期運營中的經濟性和環保價值已得到工程驗證。隨著《埋地鋼質管道防腐保溫技術規范》GB/T50538-2022的實施,TPEP技術將加速替代傳統防腐工藝,推動我國管道建設進入"全生命周期管理"的新階段。

網站首頁

網站首頁 關于我們

關于我們 新聞資訊

新聞資訊 產品中心

產品中心 工程案例

工程案例 聯系我們

聯系我們 網站地圖

網站地圖 xml地圖

xml地圖

電話:19103378888

電話:19103378888 郵箱:431727371@qq.com

郵箱:431727371@qq.com 地址:河北省滄州鹽山縣正港工業園區

地址:河北省滄州鹽山縣正港工業園區 冀公網安備 13092502002328號

冀公網安備 13092502002328號